Die Einsatzkampfjacke KSK feiert in diesem Jahr ihren 20ten Geburtstag. Soldat & Technik sprach anlässlich des Jubiläums mit Stephan Krupke, dem Entwickler des KSK Smocks der 1. Generation.

S&T: Was genau definiert eine „Einsatzkampfjacke“, umgangssprachlich auch Smock genannt?

Krupke: Mit einem Smock (Kittel) ist eine übergroße Jacke gemeint, die viel Platz für persönliche und überlebenswichtige Ausrüstung bietet. Die ersten Smocks hat man schon im Zweiten Weltkrieg bei Britischen Fallschirmjägern und in ähnlicher Art auch bei den US-Fallschirmjägern gesehen. Jedoch boten diese mit ihren wenigen Taschen nicht viel Stauraum.

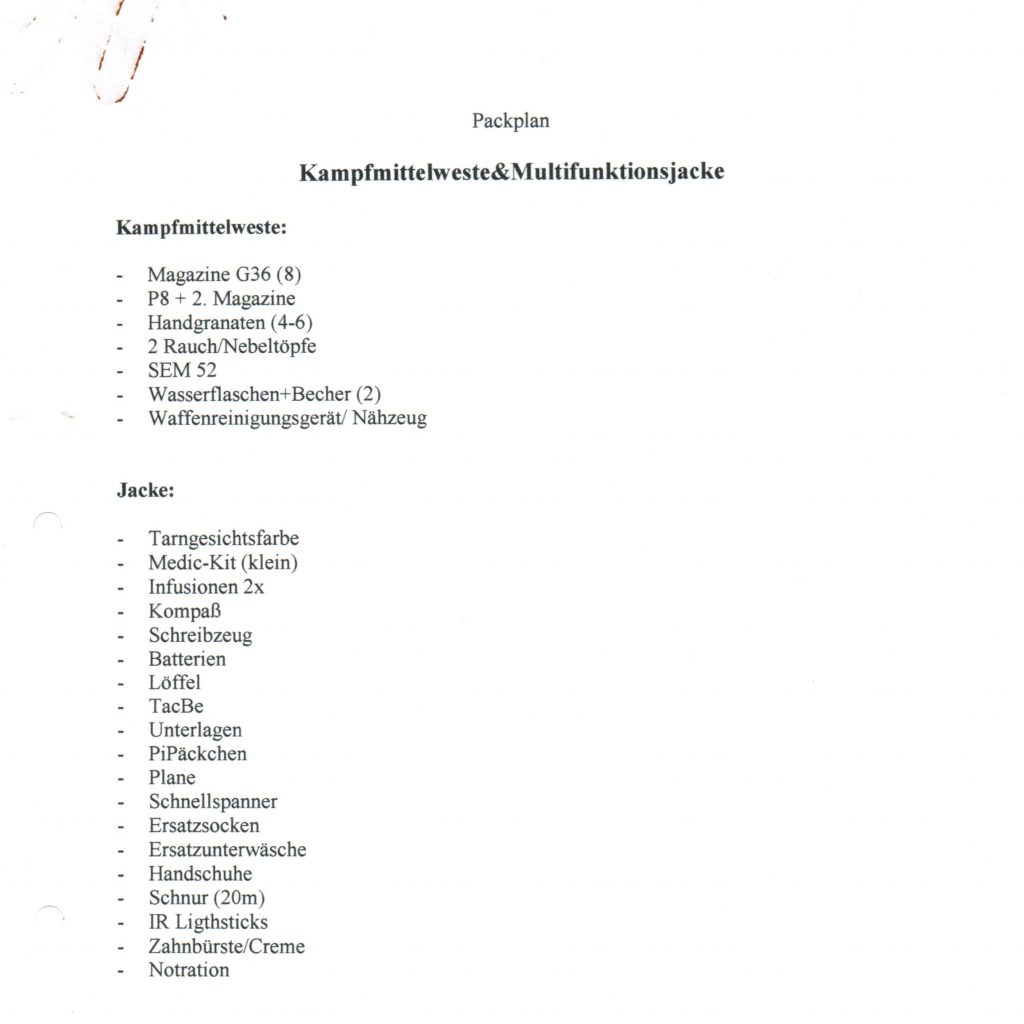

Sinn und Zweck einer solchen Einsatzkampfjacke ist dem Soldaten eine Möglichkeit zu geben, alles das „am Mann“ zu tragen, was er im Notfall fürs Durchschlagen und Überleben benötigt. Sollte der Soldat sich, aus welchen Gründen auch immer, von seinem Rucksack trennen müssen, soll er dann immer noch über genügend persönliche Ausrüstung (siehe Verpackungsplan – Anmerkung der Redaktion) verfügen, um auch bei widrigen Wetterverhältnissen über Tage hinweg „kampfkräftig“ zu bleiben. Damit kann er beispielsweise seinen Auftrag weiter ausführen oder sich zur eigenen Truppe durchschlagen.

S&T: Hat dieser Ausrüstungsstand auch heute noch eine Relevanz?

Krupke: Vor 20 Jahren waren die Einsatzkonzepte und auch die Technologie noch anders als heute. Nach dem Motto „viel hilft viel“ hat man den Rucksack und die Bekleidung vollgestopft. Auch wurde damals noch nicht so viel Wert auf den Eigenschutz in Form von Schutzwesten gelegt. Plattenträger mit ballistischem Schutz gab es noch nicht. Lediglich die 42. Patt Chest Rigs (die Bezeichnung stammt vom 42. Royal Marine Commando ab) wurden gerade in der Fernspähtruppe und später beim Kommando Spezialkräfte sehr beliebt.

Auch wenn heute die Ausrüstung viel minimalistischer ist gibt es immer noch Ausbildungs-, Übungs- und Einsatzszenarien, bei denen ein Smock nicht wegzudenken ist. Ich denke hier beispielsweise an Späh- oder gar Fernspähaufträge und Scharfschützeneinsätze. Dies bestätigen Bilder und Videos aus aktuellen Einsätzen und Übungen im nationalen und internationalen Rahmen.

S&T: Zurück zum KSK Smock, wie kamen sie auf die Idee, eine Einsatzkampfjacke für die deutschen Spezialkräfte zu entwickeln?

Krupke: Die Idee flackerte schon Anfang/Mitte der 1990er Jahre auf. Auf internationalen Fernspäh-Gefechtsübungen, Wettkämpfen und Lehrgängen (mit dem SAS) hat mir insbesondere die robuste und einfache, aber zweckmäßige Ausrüstung der Briten imponiert. Auf Übungen habe ich damals schon den Britischen Arctic Smock im DPM-Tarn und das bereits erwähnte 42. Chest Rig geliebt. Außerdem änderte sich auch die Ausbildung und Taktik im Laufe der Jahre, so dass mehr Ausrüstung am Mann mitgeführt werden musste. So stellten wir bei Contact Drills schnell fest, dass wir beim Abwerfen des Rucksacks kaum noch Munition und überlebensnotwendige Ausrüstung am Mann hatten.

Diese erwähnten Ausrüstungsgegenstände haben mir, ich diente damals in der Fernspähkompanie 300 (FSK 300), das Leben im Felde enorm erleichtert. Als die Bundeswehr zu dieser Zeit den Flecktarn-Tarndruck eingeführt hat, wurde alles etwas konkreter. Zunächst ließ ich verschiedene bestehende Smocks von Arktis in Flecktarn fertigen und als ich 1997, nach Auflösung der FSK 300, ein eigenes Unternehmen gründete, kamen immer mehr Ideen für einen neuartigen Smock zusammen, bis er schließlich im Jahre 2000 serienreif war.

S&T: Was genau zeichnete die Einsatzkampfjacke KSK aus?

Krupke: Dieser Smock war zu seiner Zeit einzigartig, da er zahlreiche Taschen für die gesamte einsatztypische und überlebensnotwendige Ausrüstung bot. Den erstmalig bei der Bundeswehr verwendeten Ripstop Stoff hatte ich von den Briten übernommen. Er war sehr reißfest und dank der Fluorcarbon Ausrüstung stark wasserabweisend. Aufgrund des 50%igen Polyamid Anteils trocknete dieser Stoff auch weitaus schneller als die herkömmlichen Bundeswehr Köper- oder Twill-Versionen. Auch ging es darum, dass die Taschen lautlos und mit Handschuhen zu bedienen waren. Hier boten sich die in den britischen Streitkräften bewährten großen Canadian Style oder Slotted Buttons an. Die Wilderer-Tasche am Rücken, in die die Fernspäh-Trupp-Plane oder der Poncho Liner passte, Taschen mit weiten Öffnungen für Feldflaschen, innenliegende Kartentaschen, Tarnschlaufen am Rücken, Brusttaschen passend für das SEM-52-Funkgerät, der innenliegende Schnürzug an der Hüfte, der das Hängenbleiben an Ästen oder am (Luft-) Fahrzeug verhindern sollte. Alle diese speziellen Forderungen bzw. Wünsche der Nutzer und noch vieles mehr mussten gesammelt und für die Umsetzung in der Fertigung „übersetzt“ werden. Dafür waren sehr viele Reisen zwischen Calw (Sitz des Kommando Spezialkräfte) und Exeter (Firmensitz von Arktis Ltd.) notwendig. Die dann gefertigten Prototypen mussten trotzdem noch mehrmals angepasst werden, bis am Ende ein Produkt entstand, welches auch durch die Truppe abgenommen werden konnte. Dieser KSK Smock lag dann wiederum dem Sniper Smock zugrunde, der von mir direkt im Anschluss entwickelt wurde.

S&T: Wie wurde das Projekt in die Realität umgesetzt?

Krupke: Der ursprüngliche SAS/Arctic Smock hatte nur vier sogenannte „Blasebalgtaschen“, war aber weitaus besser als der Bundeswehr-Gebirgsjäger-Parka, den wir zum damaligen Zeitpunkt dienstlich geliefert bekamen. Für seine damalige Beliebtheit hat es auch sicherlich nicht geschadet, dass er optisch deutlich cooler aussah. Zusammen mit dem Chest Rig, in dem Doppelmagazine, Feldflasche und ein Survival-Kit (Überlebenspäckchen) verstaut wurden, war das eine optimale Kombination. Als der 5-Farben-Tarndruck eingeführt wurde, habe ich bereits bei Arktis Ltd. in Exeter Smocks und Chest Riggs in der neuen Bundeswehr-Tarnung anfertigen lassen. Das war auch der Grundstein für meine damalige Firma „Survival Equipment“. Als ich aus der Bundeswehr ausschied, machte ich mich selbständig und entwickelte für das neu aufgestellte Kommando Spezialkräfte Ausrüstung und Bekleidung. Als ein Projekt der höchsten Priorität stand damals die Einsatzkampfjacke bzw. der Smock auf meiner Agenda. Ich erstellte ein Lastenheft (was muss er können, was benötigt man nicht, welche Ausrüstung muss hineinpassen, etc.), um eine Idee zu bekommen, wo man bei der Modifizierung des Zugrunde liegenden SAS Arctic Smocks anfangen sollte. Auf eigene Kosten hatte ich dann für die Bundeswehr einen 50/50 Polycotton/Ripstop-Stoff im Original 5-Farben-Tarndruck der Bundeswehr mit Fluorcarbon Ausrüstung, was ihn extrem wasserabweisend machte, herstellen lassen. Daraus wurden im Anschluss die neuen KSK Smocks gefertigt. Lediglich die FFD Pouch für das Britische Erste Hilfe Pack und die Notizblocktasche an den Oberarmen schlüpften mir durch alle Prüfungen, so dass am Ende diese etwas unpraktischen Taschen übrigblieben. Beim Sniper Smock wurden diese dann durch Reißverschlusstaschen ersetzt.

Der Erstauftrag belief sich auf rund 1.000 Einsatzkampfjacken für das KSK. Diese wurden komplett bei Arktis in England gefertigt.

S&T: Lief alles glatt?

Krupke: Natürlich nicht! Nach der ersten Güteprüfung seitens der Güteprüfstelle der Bundeswehr wurden diverse Abweichungen bei der Positionierung einiger Taschen festgestellt. Somit reiste ich regelmäßig nach Exeter, um jeden einzelnen Smock persönlich zu vermessen. Das hat nicht gerade dazu geführt, dass ich viele Freunde in der Näherei gewonnen habe. Tatsächlich war die Fehlerquote zu Anfang bei ca. 40-50 Prozent. Diese Smocks mussten dann überarbeitet werden. Auch bei der Zulassung des Tarndruckes gab es zunächst Herausforderungen, denn einige Werte im Infrarotbereich wurden nicht eingehalten. Dieses erste fehlerhafte Los wurde schlussendlich für den Einsatz gesperrt. Im Anschluss erfolgten dann weitere Ausschreibungen. Unter anderem auch für den 3-Farben-Tarndruck. Für diese Aufträge gingen die Zuschläge aber meistens an meine damaligen Wettbewerber, die beispielsweise mittelfeinen Twill anstelle von Ripstop verwendeten und die Hüft-Taschen zu hoch ansetzten. Normalerweise sind diese so tief wie möglich aufgesetzt, damit man trotz gefüllter Taschen ungehindert einen Daypack (3-Tages-Rucksack) oder eine Kampfmittelweste tragen kann. Dies war allerdings ein Fehler in den technischen Leitfäden (TL), in der die Position nicht genau spezifiziert war. Da meine Produktion in Großbritannien erfolgte, war die Produktion der Konkurrenz, welche in Nord Afrika fertigen ließ, wesentlich günstiger. Aber die Qualität stimmte meiner Meinung nach nicht, dies erkennt man auch an der Langlebigkeit! KSK und Sniper Smocks aus der 2001er Fertigung von Survival Equipment sind dagegen heute noch im Dienst.

S&T: Was hätten Sie im Nachhinein anders gemacht?

Krupke: Heute sage ich dem Kunden nicht mehr: „Alles kein Problem, machen wir!“ Ich höre mir die Wünsche und Bedarfe an, analysiere was machbar ist und was nicht und im Anschluss sage ich das dem Kunden auch ehrlich, auch hinsichtlich der Wirtschaftlichkeit. So wird beispielsweise eine Näherei niemals Geld damit verdienen können, wenn sie Sonderanfertigungen in Kleinststückzahlen produziert. Da kann man lieber Kompromisse finden. Lieber 80-90 Prozent der Anforderungen, als gar keine Lösung oder keine Sicherstellung der Nachversorgung, wie es z.B. bei Sonderanfertigungen der Fall ist.

Auch würde ich heute nicht mehr auf eigene Kosten entwickeln und Prototypen fertigen ohne zu wissen, dass man im Anschluss auch den Zuschlag für die daraus resultierende Ausschreibung bekommt.

Vor einigen Jahren wollte das KSK beispielsweise zwei neue Smock Varianten entwickeln lassen. Ich hätte dieses Projekt nur zu gerne umgesetzt, aber es gab weder eine Exklusivität für das Produkt, noch Entwicklungsgelder. Also lehnte ich ab. Ich war im Übrigen nicht der Einzige.

Wie jeder, der dieses Thema verfolgt hat, weiß, ist der ursprüngliche KSK Smock in den letzten Jahren zig mal kopiert und weiterentwickelt worden. Auch ich habe noch Ideen, die vielleicht auch noch realisiert werden.

Das Interview führte Waldemar Geiger.